07 de Noviembre de 2018

07 de Noviembre de 2018La empresa Materialise presenta en Formnext (Franfurt) del 13 al 16 de noviembre sus novedades en software (Hall 3.0 Booth C48). El desarrollo de nuevos materiales para la impresión 3D y de máquinas mejores y más rápidas, junto con el incremento de la automatización, aportan continuamente nuevos impulsos a la industria de la impresión 3D. Esto ha ayudado a posicionar la impresión 3D más allá de una tecnología para el prototipado. La manufactura aditiva es hoy en día una tecnología relevante y alternativa para la fabricación de productos finales. El siguiente desafío al que nos enfrentamos ahora es como hacer que esta tecnología sea rentable.

Para hacer que la impresión 3D sea rentable es necesario escalar la producción e imprimir más de una o incluso más de cien partes a la vez. Tenemos que hacer posible la manufactura en masa y hacerlo de una forma económica, sostenible y provechosa.

Hoy en día, importantes actores en el campo de la medicina, la aeronáutica y la automoción están adaptando la impresión 3D para crear productos finales. El software desarrollado por Materialise les permite escalar sus operaciones e incrementar la productividad, haciendo frente a los principales motivos de los costes: el trabajo manual y el gasto en material y máquinas. La realidad de la industria de la impresión 3D es que muchas pequeñas y medianas empresas están llevando a cabo sus operaciones haciendo cero o poco provecho, especialmente para mercancías. Y es en este punto en el que el software juega un papel crucial.

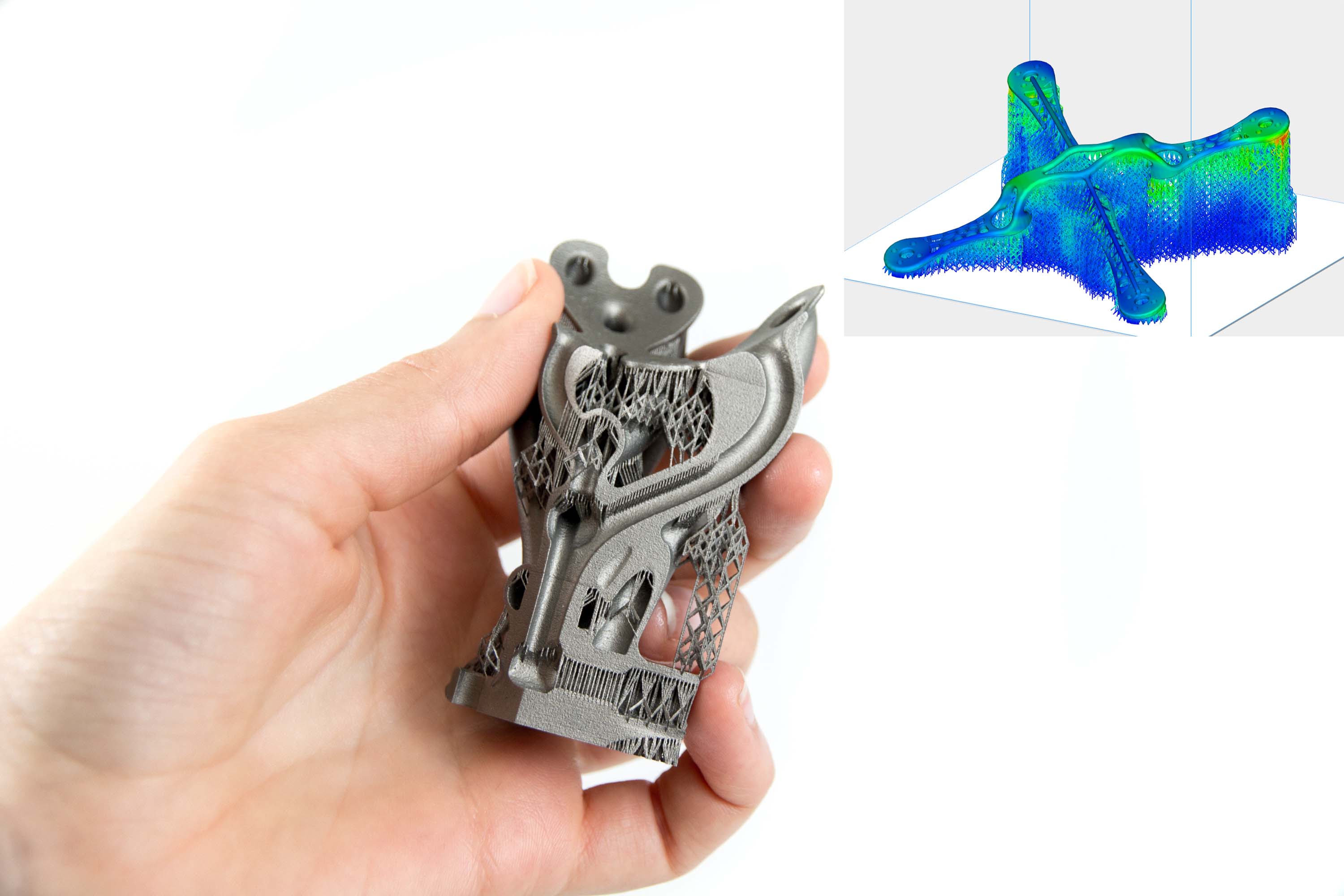

Un buen ejemplo de ello es el e-stage para metal de Materialise, que automatiza la generación de soportes para la manufacturación aditiva en metal. Este software reduce el tiempo de preparación de datos en un 90%, el tiempo de extracción de soportes en un 50% y permite la recuperación del material en polvo de casi el 100%.

Otro ejemplo es la automatización de las opciones de “nesting” para sinterizado selectivo por láser. Esta opción permite colocar un 25% más de partes por máquina, provocando un incremento de la productividad de la máquina. Además, la automatización del “nesting” reduce el trabajo manual de 8 horas a 40 minutos.

Además de la automatización, otra clave para aumentar la productividad es la utilización de software de simulación. La simulación ayuda los operadores a predecir y analizar el comportamiento de una parte durante la producción física para crear un prototipo virtual, permitiéndoles optimizar la preparación de le máquina y reducir la cantidad de costosas reimpresiones y fallos. Aplicando la simulación a la propia producción en Materialise se produjeron las mismas partes, con la misma calidad, un 42% más rápido. Hoy en día, del 10 al 15% de las partes en metal fallan y necesitan ser impresas de nuevo. Imprimir partes fallidas o piezas que no encajan es muy costoso, especialmente para la impresión 3D en metal.

Añadir simulación permite a los usuarios reducir número de partes fallidas y ahorrar miles de euros, dependiendo de la geometría de las partes. En total, las herramientas de software pueden reducir los costes totales de una máquina en un 10% o más.

Con más y más empresas adoptando la impresión 3D como una alternativa a la tecnología de manufactura, los servicios de impresión operan en un ambiente más competitivo que nunca. Como resultado, están buscando formas de escalar las operaciones, incrementar la productividad y reducir los costes totales. El software, y en especial el software de simulación, les ayudará a reducir los costes principales y escalar para poder satisfacer la demanda de los futuros consumidores.

Suscríbete a nuestro boletín. Introduce tu e-mail y recibiras las últimas noticias.