24 de Octubre de 2022

24 de Octubre de 2022Del 15 al 19 de noviembre, en el puesto C81 del pabellón 12 de la Feria Formnext, que se celebrará en Frankfurt, AM Solutions (una marca del grupo Rösler) va a exhibir algunas de sus numerosas tecnologías de posprocesamiento de fabricación aditiva (AM, del inglés «Additive Manufacturing»).

La tecnología de posprocesamiento 3D de AM Solutions ya es considerada una de las principales tecnologías para el posprocesamiento de piezas de AM fabricadas empleando todo el rango de procesos de AM y en diferentes materiales, como plásticos, metales o resinas. El éxito de la empresa se debe a sus más de ochenta años de experiencia suministrando tecnologías de acabado (o posprocesamiento) para procesos de fabricación convencionales, y es capaz de afrontar de forma pragmática las características exclusivas del posprocesamiento de AM desde esta perspectiva.

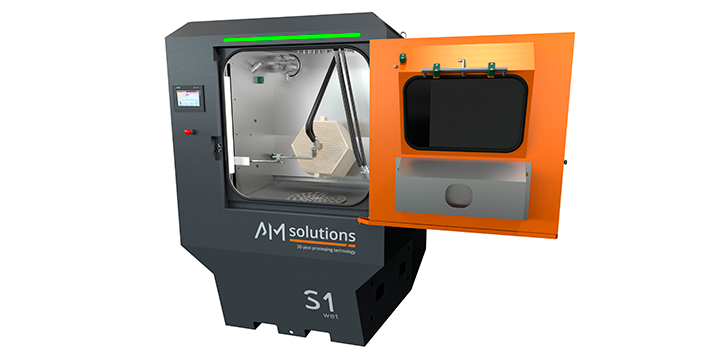

Entre otras muchas soluciones, este año se podrán ver en nuestro puesto la tecnología S1 Wet y la máquina S2, ambas diseñadas para llevar a cabo diversas operaciones específicas de posprocesamiento.

Daniel Hund, Director de Marketing de Rösler/AM Solutions, dice: «Lo que muchos fabricantes no ven cuando usan la fabricación aditiva (AM) es que el uso de tecnologías de tratamiento asentadas y de eficacia demostrada (optimizadas para satisfacer las necesidades específicas del sector de impresión 3D) es la mejor manera de conseguir una tolerancia y un acabado de las superficies óptimos. El objetivo, independientemente de que se utilicen procesos de fabricación convencionales o de AM, es el mismo: fabricar productos de uso final que cumplan con el objetivo de su diseño y que sean adecuados para sus fines de forma repetible y rentable. Veamos nuestra tecnología S1 Wet, una solución de chorreado húmedo versátil para la limpieza y el acabado de superficies, que se exhibirá en la feria Formnext. Con frecuencia se pasa por alto el chorreado húmedo al hablar de las piezas de AM, pero este es un proceso limpio, fiable, repetible y preciso que crea piezas con un acabado superficial consistentemente superior a otros procesos alternativos, y que resulta ideal para piezas fabricadas mediante sinterizado directo de metal por láser (DMLS, por sus siglas en inglés) y sinterizado selectivo por láser (SLS, por sus siglas en inglés). Cuando se trata de eliminar el polvo que hay en las piezas de AM (incluso en canales y elementos internos de difícil acceso), S1 Wet limpia al instante todo lo que haya pegado a la pieza de trabajo. En lo relativo al acabado superficial, S1 Wet ofrece tanto unos acabados más suaves, como una mayor precisión, consistencia y repetibilidad. Los acabados son elegantes y uniformes y resulta sencillo conseguir una baja aspereza de la superficie».

Desde el punto de vista de la estética del acabado superficial, la tecnología S1 Wet crea un efecto mate suave, y la naturaleza menos abrasiva del proceso, así como el hecho de que durante este proceso no se deforme ni doble el material, permite lograr unas tolerancias mucho más ajustadas. Una de las principales ventajas del proceso de chorreado húmedo es su versatilidad, ya que se puede regular fácilmente la intensidad del chorro y la concentración de los medios para procesar diferentes materiales y estructuras geométricas con el objetivo de evitar daños en la forma y función de las piezas. Por este motivo es beneficioso para los fabricantes trabajar con proveedores de tecnologías de posprocesamiento 3D como AM Solutions, que tienen los conocimientos y la experiencia necesarios para asesorarle sobre las numerosas características técnicas que se combinan en un proceso de chorreado húmedo a fin de garantizar unos resultados precisos y repetibles en una amplia variedad de piezas de trabajo.

S1 Wet puede procesar piezas de metal o plástico de forma individual o por lotes, ocupa poco espacio y tiene integrado un sistema de limpieza y reciclaje de medios que permite reutilizar los medios utilizados en el chorreado. Además, también se recicla el agua del proceso y puede trabajar en modo manual, semiautomático o totalmente automático.

Otra ventaja muy importante es que el proceso de chorreado húmedo no se ve afectado por las normativas ATEX, ya que no hay riesgo de explosión de polvos, uno de los principales problemas que se producen al emplear chorreado seco sobre ciertos materiales, como titanio o aluminio en especial. El riesgo de explosión de polvos es considerablemente superior para las piezas producidas mediante AM que para las producidas mediante medios convencionales, ya que siempre queda algo de polvo de impresión residual en las piezas.

En la feria Formnext también se mostrará la máquina S2, que fomenta el tratamiento de piezas únicas y el posprocesamiento totalmente automatizado de componentes de plástico hechos en todo el rango de sistemas de fabricación aditiva de lecho de polvo de polímeros. Los usuarios del sistema S2 solo tienen que colocar los componentes de plástico que vayan a procesar dentro de la máquina y el resto se hace automáticamente. Una cinta de bucle especial permite el transporte de piezas individuales y una manipulación especialmente delicada de las piezas de trabajo, lo que garantiza una limpieza uniforme y la homogenización de la superficie (y/o granallado) de las piezas de trabajo en modo de trabajo continuo. El sistema de reciclaje integrado de medios de chorreado garantiza buenos resultados de procesamiento de forma consistente. Gracias al acondicionamiento de los medios de chorreado y a la cinta de bucle de poliuretano, la máquina S2 no decolora las piezas.

Hund concluye: «S1 Wet y S2 son tan solo dos de las muchas soluciones de posprocesamiento de fabricación aditiva que vamos a mostrar en Formnext, y estamos seguros de que tendremos una solución ideal que cubra las necesidades específicas de todos y cada uno de los visitantes. AM Solutions tiene como objetivo permitir la fabricación de piezas de forma casi final con características de superficie superiores y sin que se vea afectada la integridad de las piezas. Cuando esto se consiga, cada vez más empresas reconocerán la viabilidad de AM como una alternativa para la producción y la tecnología estará mejor posicionada para cambiar el paradigma de producción convencional. AM Solutions se considera una empresa que trabaja en el ecosistema de fabricación aditiva y que tiene este objetivo como su principal prioridad. Estaremos encantados de asesorarle sobre sus necesidades de posprocesamiento en Formnext».

Un equipo de expertos de AM Solutions estará disponible en el puesto C81 del pabellón 12 para atender a los visitantes de la feria Formnext. Si desea recibir atención exclusiva, envíe un correo electrónico a formnext@solutions-for-am.com para concertar una cita y acordar la fecha y hora.

Suscríbete a nuestro boletín. Introduce tu e-mail y recibiras las últimas noticias.